目录

快速导航-

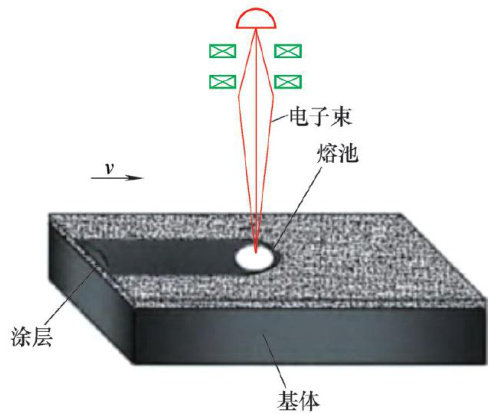

表面工程专题 | 真空电子束熔覆工艺应用的研究现状

表面工程专题 | 真空电子束熔覆工艺应用的研究现状

-

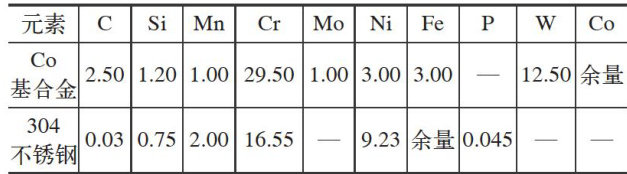

表面工程专题 | 车用不锈钢表面激光定向能量沉积WC/Co基 复合强化涂层研究

表面工程专题 | 车用不锈钢表面激光定向能量沉积WC/Co基 复合强化涂层研究

-

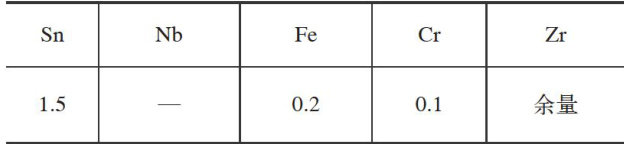

表面工程专题 | 锆合金表面激光熔覆制备Ti-Cr涂层耐磨性能及腐蚀行为研究

表面工程专题 | 锆合金表面激光熔覆制备Ti-Cr涂层耐磨性能及腐蚀行为研究

-

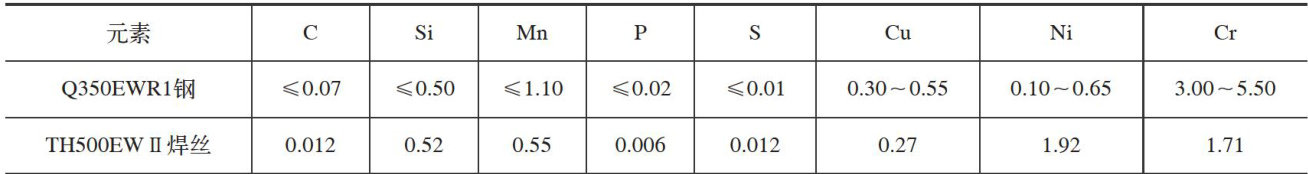

焊接与切割 | 动力集中动车组车体手持激光填丝焊接头性能分析

焊接与切割 | 动力集中动车组车体手持激光填丝焊接头性能分析

-

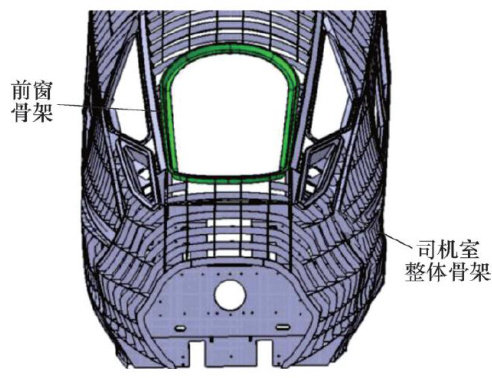

焊接与切割 | 标准动车组司机室前窗组焊后变形控制方法研究

焊接与切割 | 标准动车组司机室前窗组焊后变形控制方法研究

-

焊接与切割 | DP780双相钢电阻缝焊接头组织及力学性能研究

焊接与切割 | DP780双相钢电阻缝焊接头组织及力学性能研究

-

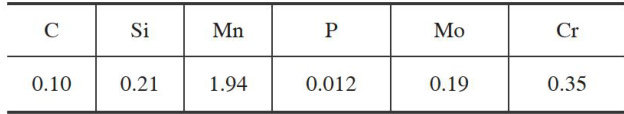

焊接与切割 | Gr420E大型铸钢件与F36低合金钢厚板焊接工艺研究

焊接与切割 | Gr420E大型铸钢件与F36低合金钢厚板焊接工艺研究

-

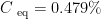

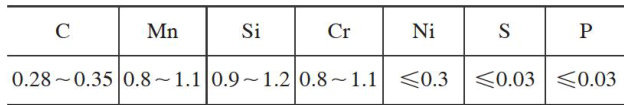

焊接与切割 | 焊前及焊后热处理对30CrMnSiA钢搅拌摩擦焊组织及性能研究

焊接与切割 | 焊前及焊后热处理对30CrMnSiA钢搅拌摩擦焊组织及性能研究

-

焊接与切割 | 未来产业视角下焊接专业青年人才培养模式研究

焊接与切割 | 未来产业视角下焊接专业青年人才培养模式研究

-

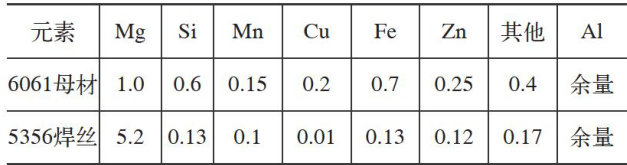

焊接与切割 | 5356焊丝对6061铝合金焊接接头热处理性能的影响

焊接与切割 | 5356焊丝对6061铝合金焊接接头热处理性能的影响

-

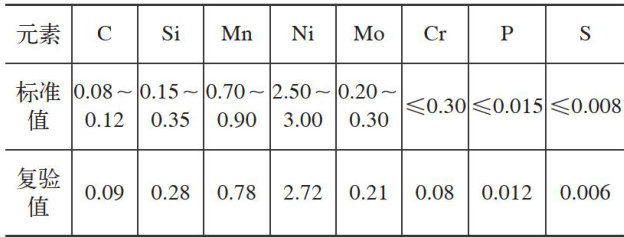

焊接与切割 | 07MnNiMoDR/10Ni3MoVD钢埋弧焊工艺试验

焊接与切割 | 07MnNiMoDR/10Ni3MoVD钢埋弧焊工艺试验

-

焊接与切割 | 钢桥梁焊接技术现状及未来展望

焊接与切割 | 钢桥梁焊接技术现状及未来展望

-

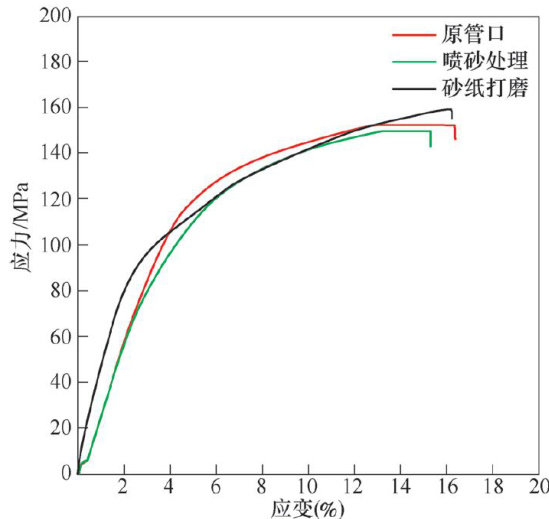

焊接与切割 | 端面粗糙度对锆合金包壳管脉冲TIG焊接接头组织及性能的影响

焊接与切割 | 端面粗糙度对锆合金包壳管脉冲TIG焊接接头组织及性能的影响

-

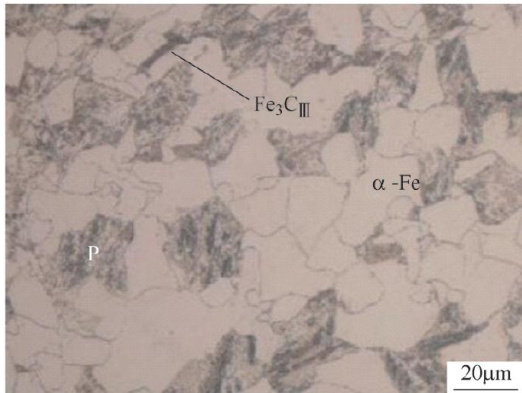

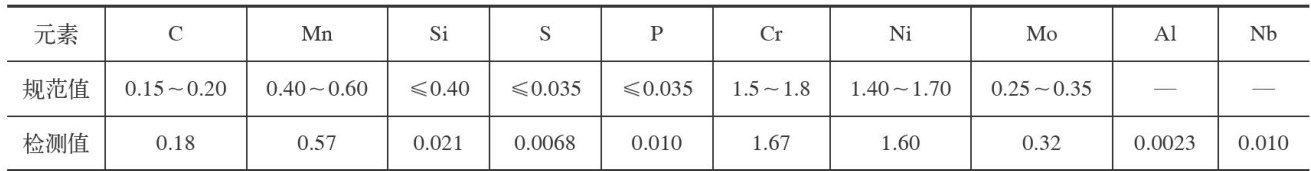

焊接与切割 | 18CrNiMo7-6合金结构钢真空电子束焊接头组织及性能研究

焊接与切割 | 18CrNiMo7-6合金结构钢真空电子束焊接头组织及性能研究

-

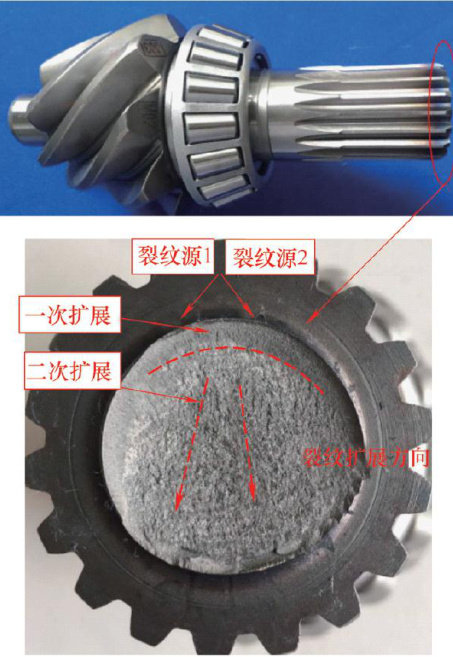

热处理 | 大截面渗碳齿轮轴氢脆产生机理与工艺改进方法研究

热处理 | 大截面渗碳齿轮轴氢脆产生机理与工艺改进方法研究

-

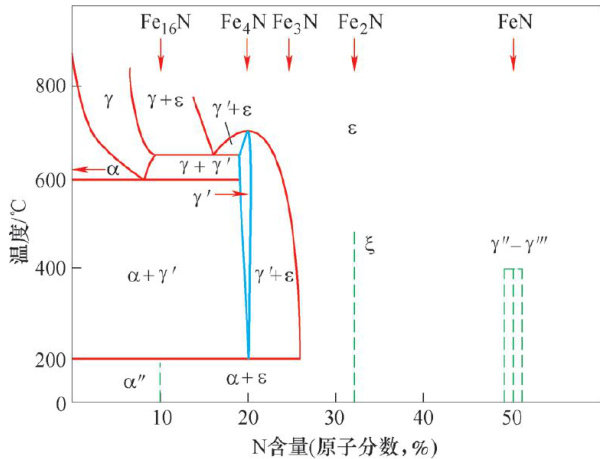

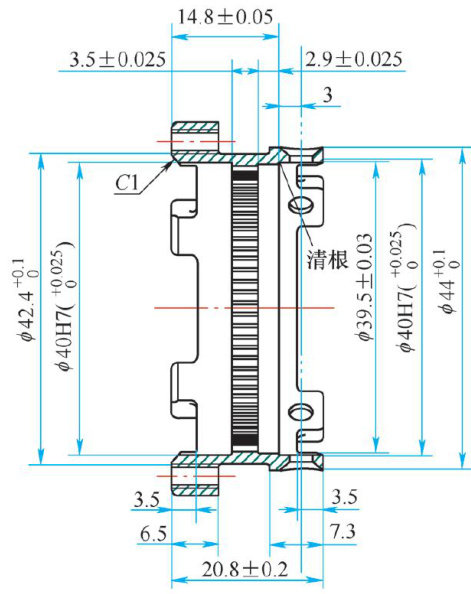

热处理 | 32Cr3MoVE钢内花键渗氮工艺数值模拟与优化研究

热处理 | 32Cr3MoVE钢内花键渗氮工艺数值模拟与优化研究

-

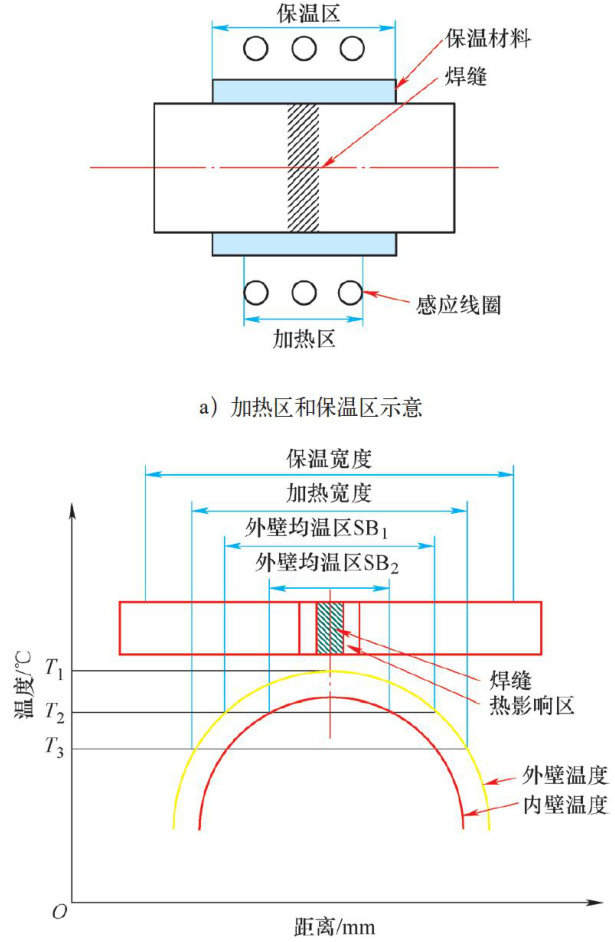

热处理 | 升温速率对 9%cr 热强钢管道中频感应加热局部焊后热处理温度场的影响

热处理 | 升温速率对 9%cr 热强钢管道中频感应加热局部焊后热处理温度场的影响

-

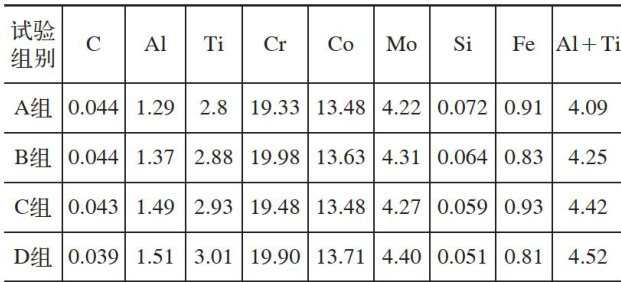

热处理 | 不同AI+Ti含量下GH738合金固溶温度范围的探讨

热处理 | 不同AI+Ti含量下GH738合金固溶温度范围的探讨

-

热处理 | 热处理工艺对TC18钛合金板材性能和组织的影响

热处理 | 热处理工艺对TC18钛合金板材性能和组织的影响

-

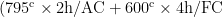

铸造与锻造 | 铝合金轧制成形组织性能调控技术研究进展

铸造与锻造 | 铝合金轧制成形组织性能调控技术研究进展

-

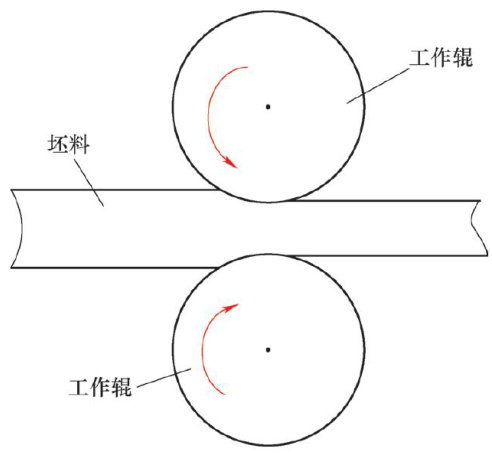

铸造与锻造 | 汽车起动齿轮超声波辅助挤压成形模拟试验研究

铸造与锻造 | 汽车起动齿轮超声波辅助挤压成形模拟试验研究

-

铸造与锻造 | 基于3D打印砂型铸造制浆转子的工艺研究

铸造与锻造 | 基于3D打印砂型铸造制浆转子的工艺研究

-

增材制造 | 激光选区熔化成形钛合金底座断裂分析

增材制造 | 激光选区熔化成形钛合金底座断裂分析

-

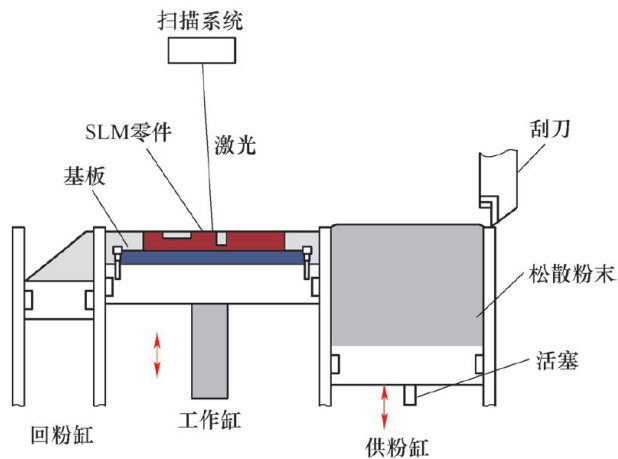

增材制造 | 航天领域金属3D打印技术发展方向与产业化建议

增材制造 | 航天领域金属3D打印技术发展方向与产业化建议

-

检测 | 海上气田井口管线双相不锈钢焊接接头泄漏失效分析

检测 | 海上气田井口管线双相不锈钢焊接接头泄漏失效分析

-

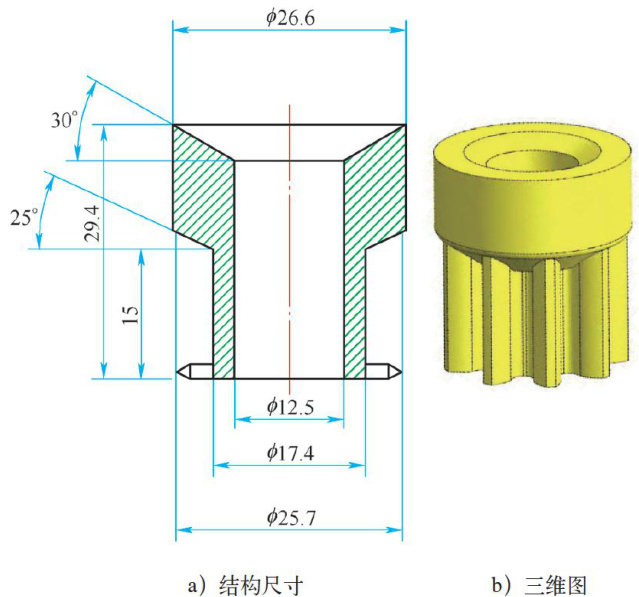

检测 | 高强马氏体不锈钢内齿轮裂纹的失效分析

检测 | 高强马氏体不锈钢内齿轮裂纹的失效分析

-

检测 | 齿轮轴螺纹断裂分析及改善措施

检测 | 齿轮轴螺纹断裂分析及改善措施

,

,  ,

,  ,其强度和塑性综合性能与GJB3763A—2004推荐的复杂双重退火工艺相当。

,其强度和塑性综合性能与GJB3763A—2004推荐的复杂双重退火工艺相当。

登录

登录