目录

快速导航-

固相增材制造专题 | 铝合金搅拌摩擦沉积增材制造工艺研究进展

固相增材制造专题 | 铝合金搅拌摩擦沉积增材制造工艺研究进展

-

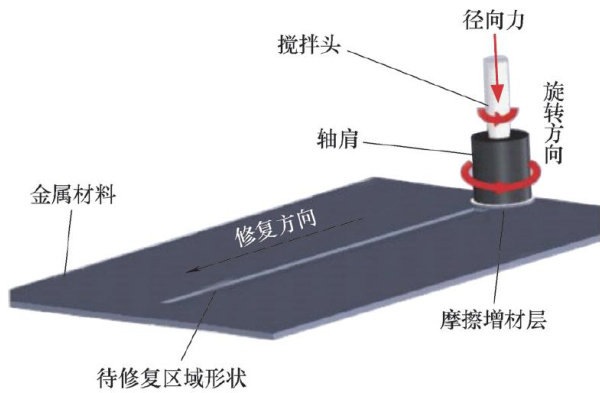

固相增材制造专题 | 基于曲面插值算法的径向搅拌摩擦增材修复形状控制技术

固相增材制造专题 | 基于曲面插值算法的径向搅拌摩擦增材修复形状控制技术

-

焊接与切割 | 新质生产力视角下的焊接专业高层次人才培养策略研究

焊接与切割 | 新质生产力视角下的焊接专业高层次人才培养策略研究

-

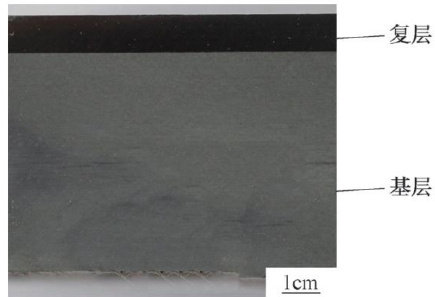

焊接与切割 | 桥梁用不锈钢-耐候钢复合钢板试验研究及应用

焊接与切割 | 桥梁用不锈钢-耐候钢复合钢板试验研究及应用

-

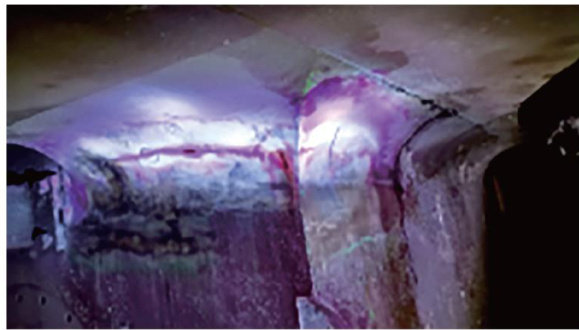

焊接与切割 | 宽厚板精轧机特大型铸钢牌坊在线焊接修复

焊接与切割 | 宽厚板精轧机特大型铸钢牌坊在线焊接修复

-

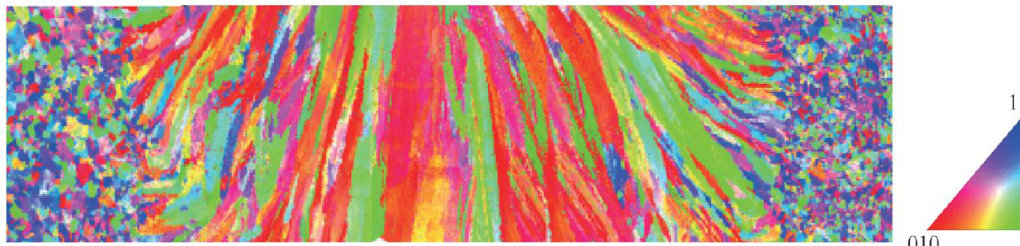

焊接与切割 | 基于EBSD图谱的奥氏体不锈钢焊缝仿真建模及分析

焊接与切割 | 基于EBSD图谱的奥氏体不锈钢焊缝仿真建模及分析

-

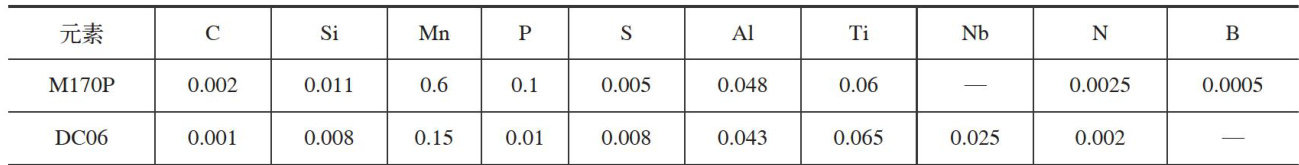

焊接与切割 | 脉冲激光工艺参数对M170P/DC06差厚拼焊接头组织与性能的影响

焊接与切割 | 脉冲激光工艺参数对M170P/DC06差厚拼焊接头组织与性能的影响

-

焊接与切割 | 探究激光与MAG电弧在复合焊接中的相互影响

焊接与切割 | 探究激光与MAG电弧在复合焊接中的相互影响

-

焊接与切割 | 2.25Cr-1Mo-0.25V钢研究进展与挑战

焊接与切割 | 2.25Cr-1Mo-0.25V钢研究进展与挑战

-

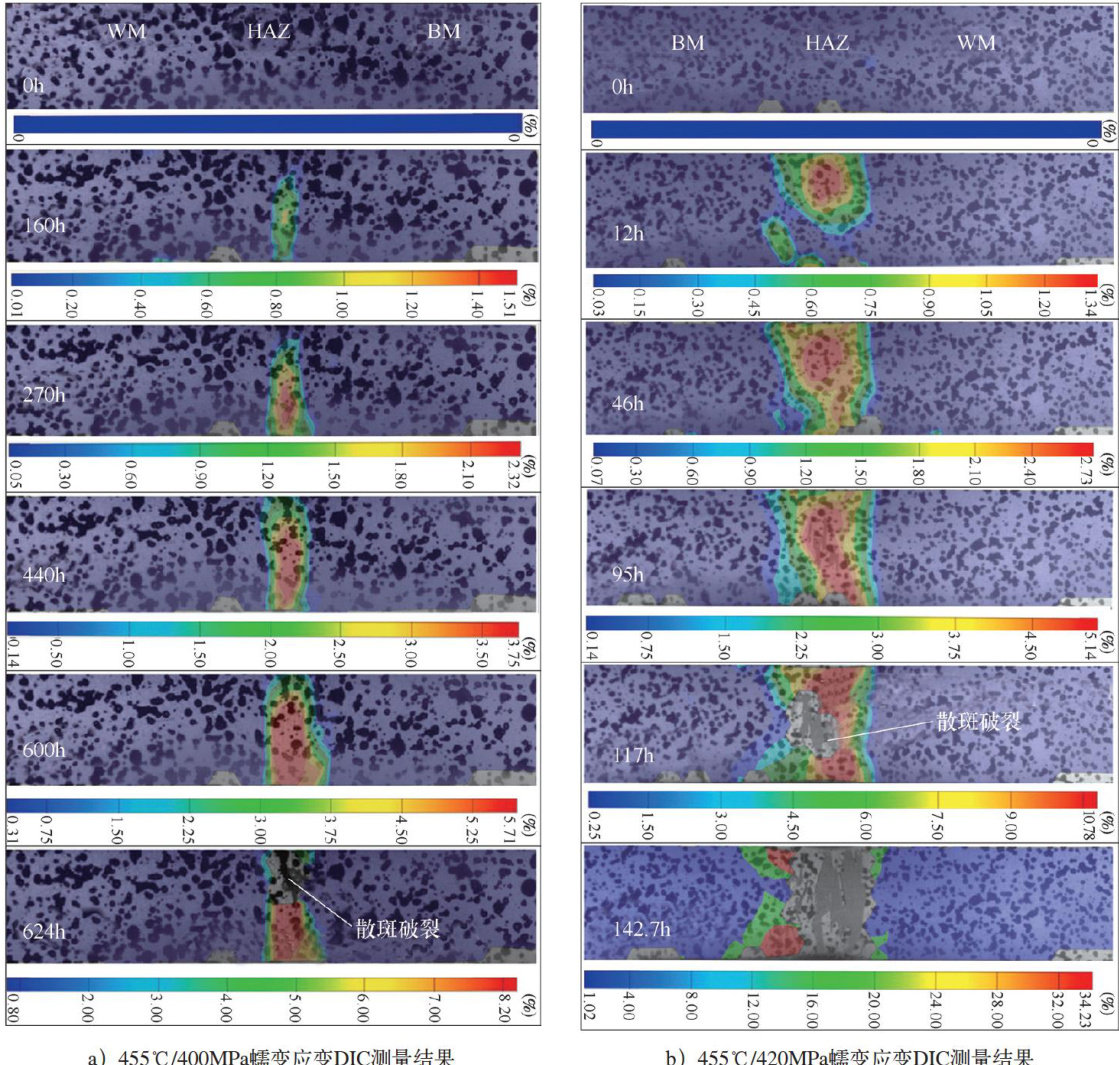

热处理 | 超高温气冷堆用Haynes230合金高温蠕变机制及显微组织演变

热处理 | 超高温气冷堆用Haynes230合金高温蠕变机制及显微组织演变

-

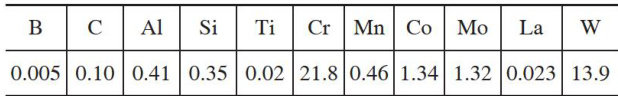

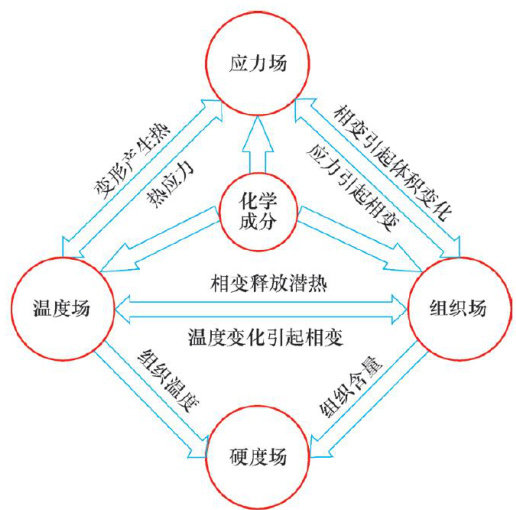

热处理 | 基于数值模拟的20MnCr5钢齿轮渗碳淬火工艺优化

热处理 | 基于数值模拟的20MnCr5钢齿轮渗碳淬火工艺优化

-

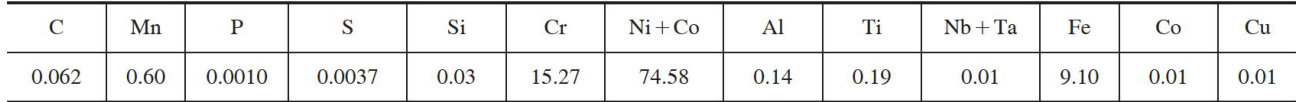

热处理 | 固溶及时效热处理对冷拉态GH600合金组织和力学性能的影响

热处理 | 固溶及时效热处理对冷拉态GH600合金组织和力学性能的影响

-

热处理 | 42CrMo钢滚轮中频感应淬火工艺研究

热处理 | 42CrMo钢滚轮中频感应淬火工艺研究

-

热处理 | 40CrNiMoA钢热处理组织与性能研究

热处理 | 40CrNiMoA钢热处理组织与性能研究

-

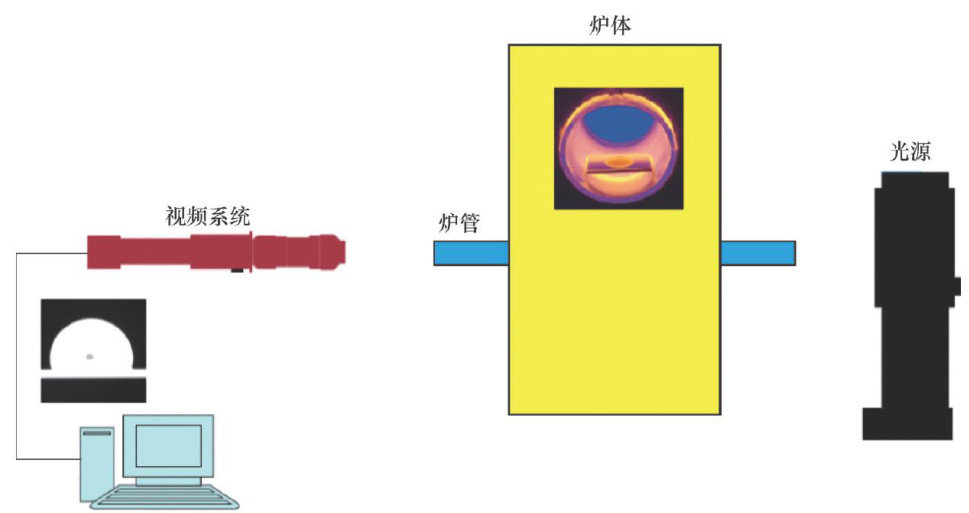

热处理 | Ti-Zr-Hf-Si合金熔体对C/C复合材料的润湿性能影响研究

热处理 | Ti-Zr-Hf-Si合金熔体对C/C复合材料的润湿性能影响研究

-

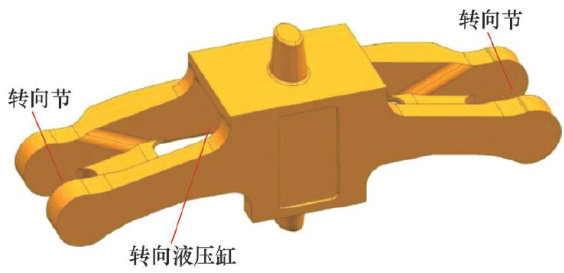

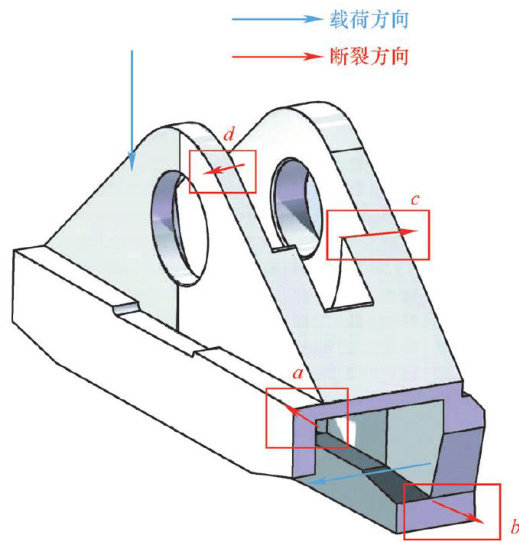

铸造与锻造 | 转向桥壳体铸件的铸造工艺设计及优化

铸造与锻造 | 转向桥壳体铸件的铸造工艺设计及优化

-

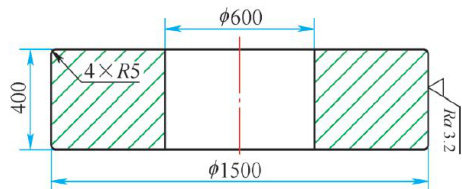

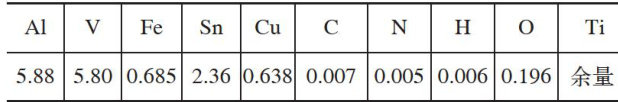

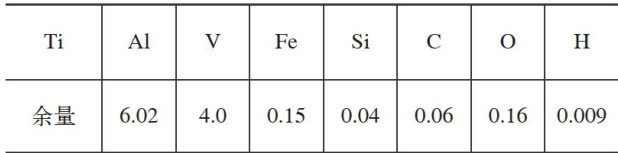

铸造与锻造 | 高品质Ti662钛合金棒材的制备及无损检测异常区域剖析

铸造与锻造 | 高品质Ti662钛合金棒材的制备及无损检测异常区域剖析

-

增材制造 | 激光熔丝增材制造过程气孔演化行为研究

增材制造 | 激光熔丝增材制造过程气孔演化行为研究

-

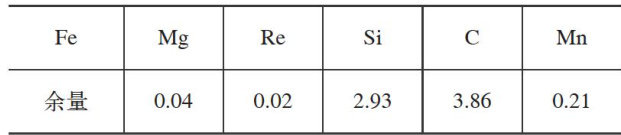

增材制造 | 球墨铸铁激光熔覆新型Fe-lnconel625合金涂层的组织特征

增材制造 | 球墨铸铁激光熔覆新型Fe-lnconel625合金涂层的组织特征

-

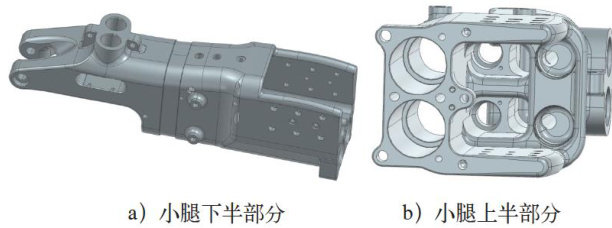

增材制造 | 基于激光增材制造的人形机器人腿部结构拓扑优化设计

增材制造 | 基于激光增材制造的人形机器人腿部结构拓扑优化设计

-

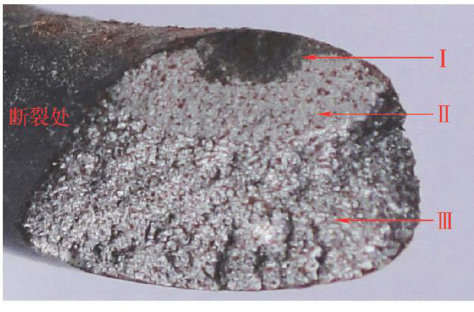

检测 | 空心轴断裂失效分析

检测 | 空心轴断裂失效分析

-

检测 | 65Mn钢弹簧断裂原因分析

检测 | 65Mn钢弹簧断裂原因分析

-

检测 | 25Cr3Mo钢导向滑靴断裂行为研究

检测 | 25Cr3Mo钢导向滑靴断裂行为研究

登录

登录